发布者: 中国重型机械工业协会 发布时间:2022-12-05阅读次数:447

智能化LF一键精炼关键技术装备

中国重型机械研究院股份公司一键精炼智能LF炉EPC项目成功实施,开创了LF精炼智慧炼钢的历史突破。智能化升级后较原来电能消耗、电极消耗较少5%,为节能减排做出了积极贡献。该项目由智能软件替代人工,产品质量的一致性和合格率都得到极大提升。

主要创新点:

1.基于专家系统、冶金模型和工艺大数据,实现了冶炼生产全过程的“一键式”智能精炼;

2.实现了工艺过程数据、生产实绩数据、操作过程的历史大数据存储与深度学习工艺库的优化、开发和利用,对生产过程中的设备、人员、质量、能源、成本、工艺、安全等生产要素进行实时跟踪与监控,并为工艺模型提供实时有效的数据支撑;

3.实现了LF精炼炉智能化准确精细的过程控制目标,并与MES系统和前后工序实现信息交互;实现了高危区域智能测温取样机器人完全替代人工作业;实现了准确的温度预报;

4.实现了模型计算及自动加料,钢水成分控制达到目标;

5.自研电极调节控制模型软件包的投入使用,实现了电耗和电极消耗的降低;

6.实现了钢包揭盖全自动等关键技术突破。

主要性能参数:

该项目提升了LF精炼智能化水平,可根据生产需求变化,自动调整当前精炼生产节奏;平均人工干预次数由24人次/炉降为全程无人干预;节约测温取样探头6~8支/炉;提升出钢合格率0.15%,实现100%出钢合格;保证钢液品质一致性;节约成本960元/炉(以120t炉容为例),提升出钢产量15.4%。

应用效果:

该设备投产至今,成套设备使用情况良好,故障率低,运行平稳可靠,为国内首台完全具有自主知识产权,全部由国内自主开发、研制,其主要功能有升温加热、合金加料、搅拌及除夹杂钢水精炼的功能,基本工艺流程中包括钢包坐包、钢包车运行、钢包自动揭盖、钢液位置检测、测温取样、电极加热升温、吹氩搅拌、合金加料、喂丝、钢包加盖、出站测温等。准确地应用合理流程和工序,高效节能地生产出高品质的钢水。

专精特新: 该设备实现了冶炼生产全过程的“一键式”智能精炼,实现了测温取样、加料、钢包揭盖等工艺流程自动化关键技术突破。 |

完成单位:中国重型机械研究院股份公司

联系人:赵腾

联系电话:18829581129

固废处理用大型高压辊磨机

目前,我国钢渣利用率不足20%,多年积累的大量钢渣不仅不能为企业创造价值,堆放处理易造成严重的土地浪费和环境污染,迫切需求将钢渣变废为宝。中信重工机械股份有限公司突破了钢渣回收利用工艺,攻克了GM240-180、GM200-160等系列化高压辊磨机核心技术并实现了批量产业化,将钢渣粉磨成钢渣微粉,用于水泥和混凝土的生产,解决了钢渣综合处理难题,实现了钢渣的绿色化利用。

主要创新点:

1.创新柱钉辊面耐磨技术和侧面密封技术:柱钉辊面采用柱钉+侧边耐磨护板结构,挤压物料过程中,柱钉辊面形成密实料垫,使得物料之间相互挤压、磨损,辊面寿命达8000~30000h;

2.创新轴承载荷分流技术及密封技术:采用四列圆柱滚子轴承+推力轴承的组合结构,分别承受径向力和轴向力,轴承使用寿命更长,设备运行更加稳定、可靠;

3.创新新型轴承冷却技术:有效降低主轴承工作温度,冷却效果好,极大延长主轴承使用寿命;冷却水道易清理和维护;

4.创新挤压辊快速更换结构:通过换辊装置,可进行快速更换挤压辊,操作简单安全,极大方便了挤压辊的拆装,更换挤压辊装置的时间由原来的7天缩短到2天;

5.研制减速器快速分离技术:在减速器与挤压辊之间设置了快速离合装置,挤压辊检修、更换时只需要通过离合装置来拆卸,拆卸时间由原来的2天缩短到3~5小时,避免了辊轴与减速器轴的破坏,且降低了备件成本。

主要性能参数:

挤压辊直径:2.4m;挤压辊宽度:1.8m;工作转速:18.6r/min;最大工作压力:25000kN;装机功率:2×3150kW。

应用效果:

该系列化高压辊磨机已成功应用于郑州沃特钢渣双掺粉项目,解决了钢渣绿色利用技术难题,以年产60万吨钢渣双掺粉项目为例,利用高压辊磨处理钢渣相比立磨处理钢渣工艺,综合电耗降低10%以上,节能效果显著,高压辊磨技术成熟,设备运行故障率低、智能化程度高、运行稳定性好,受到用户的青睐,产品技术水平国内领先。

专精特新: 该装备主要应用于钢渣粉磨,创新性柱钉辊面耐磨技术和侧面密封技术有效提高了辊面寿命,主要零部件轴承的载荷分流技术及密封技术、冷却技术提高了设备运行稳定性与可靠性,挤压辊检修更换技术的创新极大缩短了设备拆装时间。 |

完成单位:中信重工机械股份有限公司

联系人:袁艳杰

联系电话:15937975467

邮箱:yuanyj@citic-hic.com.cn

建筑PC构件专用智能起重机

卫华集团有限公司研制的钢筋深加工行业专用智能起重机装备为世界首创,该装备已成功应用于建工行业智慧制造领域,具有安全性好、可靠性高、定位精度高、一机多能等特性。

主要创新点:

1.基于重力传感和视觉传感技术,结合重力导引原理,同时采用杠杆分离设计,开发了斜面为5°的吊具上架导引装置,吊具上架通过连杆插销式分离器,能够与多种吊具吊挂和分离,解决了一台起重机实现多项功能的问题;

2.在吊具上架和专用吊具间采用弹性通电电极技术,研发了吊具通电装置,实现不同吊具与上架间在更换吊具时自动接通电源,该装置利用弹簧导电电极,在被下压后实现电源接通,解决了更换吊具时需要人工接通电源的问题,更加智能和自动化;

3.利用无线传感技术和信号抗干扰技术,实现吊具上的控制信号与起重机间的准确无误通信,实现不同吊具的不同电控与起重机间的无缝对接,做到一机多能;

4.基于ANSY数值模拟和遗传算法,结合多吊点同步起升和防摇摆技术,开发了智能搬运装备;同时利用接近式传感器和光电开关,采用夹钳结构,设计了具有自动识别及自动装夹功能的取放料系统,识别精度在2mm以内;

5.堆垛和搬运装备智能化控制技术协同创新:(1)基于互联网技术,以PLC控制为核心,通过在搬运装备和吊具上安装传感器和视频监控系统,开发出远程数字化控制和监控系统,该系统通过可编程逻辑控制器对输入的模拟量、传感器信号等进行逻辑运行判断以控制相应接触器、继电器完成不同物料的堆垛和搬运工作;(2)基于图像识别与数据库技术,同时在labview开发环境下采用TCP/IP通讯协议,开发了具有自主识别堆垛物料检测系统,该系统利用图像识别技术,将堆垛的物料形态与数据模型经过图像对比,找出堆垛差距,控制夹钳进行初步夹取,实现堆垛物料的取放,再造虚拟堆型,解决了堆垛物料间隙较小定位困难的行业难题。

应用效果:

该成果为世界首创,部分关键技术为国际先进,获得发明专利5件、实用新型25件、软件著作权4件,发表论文2篇。项目成果在河南卫华工业装备起重装备、智能装备上得到广泛应用,其中不规则物料智能吊具、自动供电系统、精确定位系统等技术已应用至冶金、港口物流、军工、新材料技术等领域。项目开发至今,应用该成果技术的产品实现销售约200余台套,累计销售收入23623.5万元。

专精特新: 该设备专业面对钢筋深加工行业,可配合使用专业吊具,创新研发的吊具上架引导装置、吊具上架与吊具间弹性通电装置和传感技术等可实现“一机多能”。可实现智能化自动识别、夹取、堆垛和搬运操作,定位精准。 |

完成单位:卫华集团有限公司

联系人:张振强

联系电话:15137390078

邮箱:whsjbzzq@163.com

无人化智能抓斗桥式起重机

抓斗桥式起重机是一种现代化物料搬运领域的重要机械设备,广泛应用于港口码头、钢铁冶炼及仓储物流等各个领域。在辐射、高温、粉尘等特殊工况环境,传统的人工操作还存在很大的安全及效率问题。河南矿山研发出一种集成现代智能化技术,能够实现运行机构自动化的无人化抓斗桥式起重机,该产品具有三维扫描,自动定位,自动识别,自动避让,自动抓取等功能,设备定位和反复运行定位精度在5毫米范围内。操作人员可远程监控起重设备的运行状态,避免了特殊环境的影响。降低了人力需求并提高工作效率。

主要创新点:

1.控制方式采用远程智能+司机室操控+遥控。一般正常生产时均采用远程智能模式。根据中控调度指令并结合3D建模、卸料口及入料口状态,自动控制完成倒堆、上料、卸料工作;

2.抓斗起重机堆料和上料采用智能控制,对工作区域以及堆料池进行扫描,模拟生成三维模型,自动生成指令,控制起重机的运行模式和抓取位置;

3.在行车大梁或指定位置安装高精度激光扫描仪,实时和清晰地对物料区域进行扇形扫描;在行车小车上安置高精度激光扫描仪,能实时和清晰地对当前作业料堆进行扇形扫描;

4.起重机基于静力学和动力学分析的多约束条件下最优路径规划方法,基于多柔体系统动力学分析、数字孪生和机器学习的吊装参数优化方法,实现吊重平稳吊运、快速消摆、精确就位;

5.起重机配置了智能感知系统,在作业过程中,自主检测行驶路径中障碍物的状态,自动停车或调整,障碍解除后自主可控继续运行,到达目标位置之后根据相关数据,自主进行装卸作业,保证吊运过程在突发情况下的安全、高效作业。

主要性能参数:

5t-31.5m抓斗桥式起重机,工作级别A8,工作环境:高温、多尘、强腐蚀。全部采用无极调速;大车运行速度:9~90m/min;小车运行速度:4.46~44.6m/min;起升速度:4.07~40.7m/min。

应用效果:

河南矿山无人化智能抓斗起重机先后应用于宝武集团韶关钢铁厂25万吨转底炉项目、宁钢2号高炉技术改造项目、中天精品钢炼铁工程EPC项目、上海电气濉溪1x30MW生物质发电项目等多个国内重点工程项目,并出口到格鲁吉亚、越南等国。

专精特新: 该设备应用于辐射、高温、粉尘等特殊工况环境中,可实现自动定位,自动识别,自动避让,自动抓取,定位精度在5mm范围内。 |

完成单位:河南省矿山起重机有限公司

联系人:马利娟

联系电话:15090333957

邮箱:hkzongheban@163.com

低能耗长距离带式输送系统

长距离带式输送机是当前中长距离散料环保运输的核心装备,对于长距离输送机而言,整机的运行电能消耗直接关乎散料运输的成本,华电重工股份有限公司采用低能耗带式输送机整合技术,使长距离输送机的运行电能消耗较常规技术降低约18%~30%,可最大限度的降低散料运输的直接成本,电能消耗的降低间接降低了输送机运行过程的碳排放,真正实现了散料运输的“高效、低耗、低污染”。

主要创新点:

通过采用(超)低能耗整合技术实现了长距离输送机的运行能耗降低约18%~30%,实现了散料长距离运输的“高效、低耗、低污染”。

主要性能参数:

1.长距离输送机运行能耗降低30%以上。

2.供配电系统负荷减少30%,设备投资相应减少。

应用效果:

该产品在中铝几内亚愽法项目铝土矿长距离输送项目、中铝防城港铝土矿长距离输送项目以及河南投资集团豫北长距离管带输送项目中得到成功应用,已为业主创造了可观的经济效益和社会效益。中铝几内亚愽法项目铝土矿长距离输送项目实际运行电能消耗较原设计降低约34%;中铝防城港铝土矿长距离输送项目实际运行电能消耗降低约18%;河南投资集团豫北长距离管带输送项目中实际运行电能消耗较原设计降低约20%。

专精特新: 该设备采用低能耗带式输送机整合技术,实现了长距离输送机的运行能耗降低约18%~30%,实现了散料长距离运输的“高效、低耗、低污染”。 |

完成单位:华电重工股份有限公司

联系人:文明波

联系电话:13910168213

邮箱:Wenmb@chec.com.cn

农林废弃物综合利用工程厂内原料智能化储运系统

我国农林废弃物储运技术严重短缺,既缺乏针对性强的专用设备,更缺乏自动化、智能化储运技术与装备,特别是厂内原料储运通常使用通用装载机或叉车,存在人工上料、无计量管理、操作人员多、夜间易发生安全事故、自身尾气污染且易引起火灾、运营成本高等缺陷。北京起重运输机械设计研究院有限公司研制四种专用智能化装备(智能双列秸秆包抓具起重机、全自动控制散秸秆桥式抓斗起重机、自动控制散秸秆大跨度门式抓斗起重机、双列输送单包破碎的分包平台与智能跟进链板输送系统),覆盖发电和造纸五种原料储运场景,实现了规模化生产、工业化应用和智能储运工艺装备的全部国产化。经鉴定,项目成果总体达到同类技术国际先进水平,填补国内技术及装备空白。曾获得中国机械工业科学技术奖一等奖。该项目取得4项发明专利,15项实用新型专利,3项软件著作权,发表论文13篇,制定行业标准2项。

主要创新点:

1.突破流程自动化、工序智能化等关键技术,创建多个原料点、干支线、多线路分汇流、一条上料输送线的“多点一线即时供料”厂内原料智能化储运工艺流程,实现发电厂包型秸秆库原料智能储运系统、散秸秆干料棚原料储运系统、散秸秆露天料场原料储运系统、散秸秆库原料储运系统等四种储运工艺的全覆盖,实现造纸厂箱纸原料智能化储运工艺的创新应用,解决了原有料场无自动化、智能化工艺的难题,实现厂内储运机械化、专业化、智能化、产业化;

2.创建了储运料区的智能化管理和调度系统,实现厂内原料储运工艺流程的统一规划、多级部署、分步实施,可实时掌握库存状态及储运系统工作情况,实现全流程的数字化管控,满足原料协调与连续生产的需要,同时提高了料场管理效率和服务品质,营造安全、便捷、绿色的工作环境;

3.突破装备专用化、智能化技术,研制四种专用智能装备,实现全品种、全规格、全系列专用装备规模化生产和产业化应用,解决了无专用装备、无智能化装备的难题,满足了智能储运工艺流程全场景、全覆盖的专用智能装备需求。

主要性能参数:

秸秆包尺寸:2×4、2×5、2×7包,抓具容差大,可伸缩调节;散秸秆抓斗容积:8、10、15m3,抓斗适应品种多、成分复杂、容重变化大的散料国情;散秸秆抓斗称量精度:工艺计量±1%,贸易计量±0.1~0.3%,可按需求供货。

应用效果:

该项目形成全品种、全系列的专用装备,构成全覆盖的智能化储运工艺流程。项目成果在农林废弃物发电和造纸领域推广应用47个工程。近三年来,相关技术成果在农林废弃物综合利用及其它生物质发电和污泥、餐厨等综合处理领域共计推广应用300余个项目,合同总收入12.54亿元,出口古巴、埃塞俄比亚、新加坡等十余个国家,具有显著的经济效益、社会效益和环境效益。

专精特新: 该项目针对农林废弃物综合利用工厂,通过流程自动化和工序智能化等关键技术解决了原有料场无自动化、智能化工艺的难题,实现厂内储运机械化、专业化、智能化、产业化,成果总体达到同类技术国际先进水平,填补国内技术及装备空白。 |

完成单位:北京起重运输机械设计研究院有限公司

联系人:秦雅楠

联系电话:15810841803

邮箱:qinyn@bmhri.com

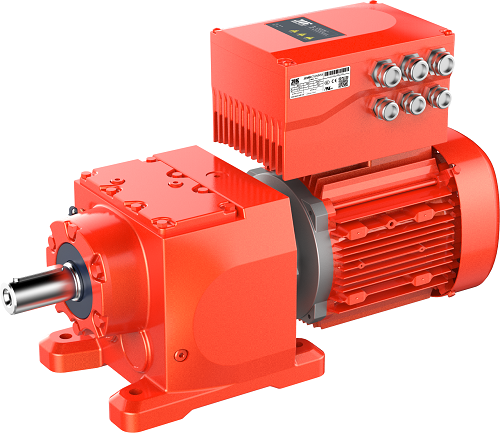

JCM智能减速电机

杭州杰牌传动科技有限公司生产的JCM智能减速电机适用于功率范围0.75~1.5kW的减速电机的调速、监测、预警、诊断,与减速电机集成安装,由于其高防护和良好的散热能力,可和减速电机一同布置至现场,其安装采用通过电源串接和总线串联的方式,大幅减少了现场电缆敷设,同时节约了电气机柜的空间。

主要创新点:

1.与减速电机集成安装;

2.采用电源级联和总线方式;

3.内置减速电机振动及温度等监测模块,实时在线监测保护;

4.内置可编程控制器,实现简单自动化逻辑就地运行,可脱离主站单独运行;

5.内置诊断预警模块,且具备上云进行专家诊断接口。

主要性能参数:

稳态误差:±0.01%;调制频率:4~24kHz;工作环境温度范围:-15℃~45℃。

应用效果:

该产品已经在客户物流现场使用,以杰牌智能传动未来工厂中央立库475台项目为例,在实施过程中,与原同数量减速电机的实施周期相比缩短约40%时间,另外由于采用总线和电源级联方式,电缆成本降低约34%左右。在项目实施一年内未发生产品故障。综合来说,在缩短周期同时大幅降低实施和维护成本,为客户带来切实有效价值。

专精特新: 该设备集成减速电机与智能控制装置,可实现对减速电机的调速、监测、预警和诊断。 |

完成单位:杭州杰牌传动科技有限公司

联系人:戴琴雅

联系电话:13968123778

邮箱:dqy@jie.com.cn